製造工程

キャンディが出来上がるまでの

製造工程を簡単にご紹介

キャンディ仕込み、スタート!

さぁ、これからキャンディを作って行きますよー!!

まずは身支度から。徹底した衛生管理を行っていますので、ホコリを持ち込まないよう、入口で入念にチェックしてから工場内へ。

原料の確認 → 計量

なにごとにも最初が肝心!まずは、原料の確認を入念に行います。入荷数量・梱包状態(破損・汚れがないか)、保存場所や品質保持期限は守られているかなど、細かくチェックし、OKならば計量作業へGO!ロット№、品質保持期限を確認し、異物等が混入していないかを開梱して確認します。さらに計量器も動作確認をしてから、レシピ通りにキッチリ計量!準備ができたら、いよいよ仕込釜に原材料を投入します!

溶解混合

「溶解混合」とは、材料を混ぜながら溶かしていくこと。

水飴等を投入後、攪拌しながら加温していきます。

真空煮詰

どんどん煮詰めていき、企画水分値まで煮詰めます。

添加物計量 → 混合

キャンディに味付けをしていきます。添加物も他の原材料と同様、しっかりと事前チェックをしてから計量し、チェック表に記録していきます。

ダマになりやすい原料は事前にペーストにするなど工夫をして投入していきます。

投入する順番も大切なので、管理表の投入順序に従って、作業を進めます。

ニーディング

キャンディ生地と添加物を機械を使って、しっかり捏ね、冷やしながら混ぜ合わせます。

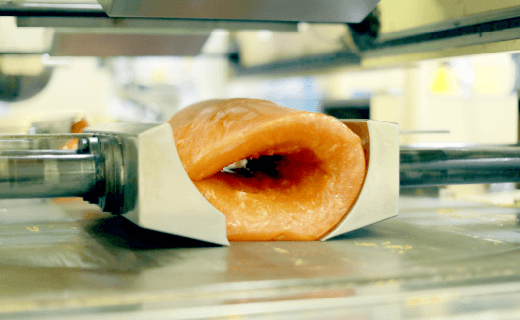

成型

一定の太さに伸ばしたキャンディの生地が機械の中にどんどん吸い込まれていきます。

機械から出てくるときには碁石型やオーバル型に型抜きされたキャンディに変身!!

冷却

出来上がったキャンディは温かく、柔らかいので冷却コンベアーの中を通って、冷やします。

冷えると形の変形が防げます。

選別

割れ、カケ、へこみ、気泡が入っていないかなど、製品にならないキャンディはここで取り除きます。

金属検出

金属片が混入していないか、検査機を使ってチェックしていきます。

検査機は始動前に正常に作動するかを確認した上で動かしています。

キレイなキャンディができました!

様々な工程を終えて、キャンディができあがりました!!

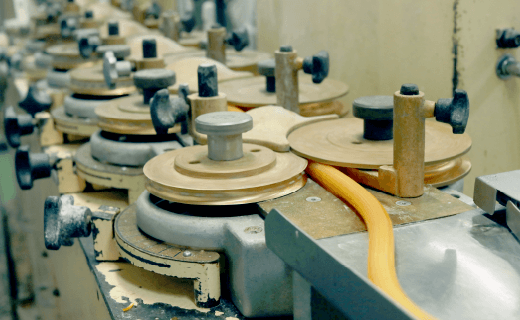

ピロー包装(個包装)

ピロー包装機の動作確認と、包装室内の温度・湿度を確認します。キャンディにとって最適な状態になっていることが確認出来たら、キャンディを機械に投入します!

機械にどんどんキャンディが吸い込まれていき、1粒1粒ピロー包装されていきます。

ピロー包装選別

ピロー包装の絵柄のズレがないか、ピロー包装が連続してつながっていないか、キャンディが入っていないものはないかなどのピロー包装不良が無いか確認していきます。

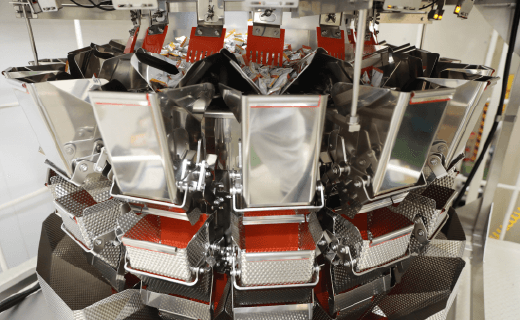

計量 → 商品パッケージに詰める

コンピューター管理で内容量や賞味期限を正確に設定し、ヒートシール部分の温度設定を確認。

動作確認を行ったら、パッケージ詰め開始です。

金属検出、ウェイトチェッカー

金属片が混入していないか、検査機を使ってチェックしていきます。

検査機は始動前に正常に作動するかを確認した上で動かしています。

ウェイトチェッカーで内容量が規定重量範囲にあるか確認を行います。

化粧箱、ダンボールに梱包

出来上がった商品のヒートシール部分の不備や、賞味期限の印字状態を確認したのち、化粧箱に規定数量を入れます。化粧箱へも賞味期限を印字し、計量を行い、ダンボールに規定数量を梱包します。さらにダンボールへも賞味期限を印字後、封函し、お客様へ配送します。